Menerapkan cara Perawatan Engine Management System (EMS) - Setelah

peserta didik melaksanakan pembelajaran ini, diharapkan peserta didik dapat :

- Menjelaskan pengertian dari Engine Management Sistem

- Menjelaskan tujuan Egine Management Sistem dengan percaya diri dan tepat.

- Memeriksa Egine Management Sistem dengan percaya diri dan tepat.

- Merawat Engine Management Sistem dengan percaya diri dan tepat.

Motor bakar adalah pesawat pengerak mula yang mengubah tenaga kimia bahan

bakar menjadi tenaga panas ( kalor ) dengan jalan pembakaran, panas tersebut

selanjutnya di rubah menjadi tenaga mekanik. Campuran udara dan bahan bakar

dalam ruang bakar di bakar, menghasilkan udara tekan yang membuat piston

bergerak turun.

Mekanisme Engkol berfungsi merubah gerak translasi torak ( gerak bolak-balik

torak) menjadi gerak putar pada poros engkol. Pembakaran tersebut menghasilkan

sebuah gas buang/polusi.

Pada perkembangan jaman, teknologi terus di rancang dan di produksi secara

masal, juga kebutuhan dari manusia itu sendiri sehingga jumlah penggunaan dari

motor bakar itu sendiri sangatlah banyak. Perkembangan teknologi ini tentunya

meliputi perkembangan dari aspek efisien, hemat, ekonomis yang dapat menjaga

keutuhan lingkungan yang baik.

|

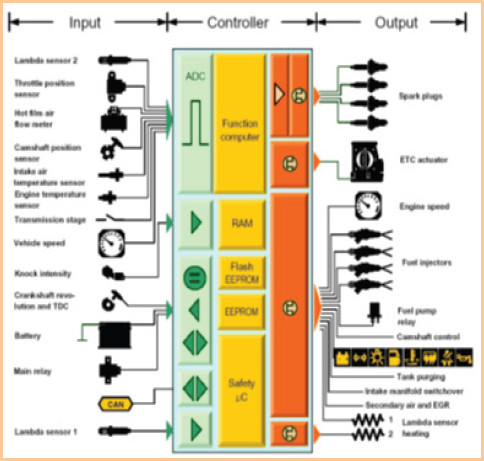

| Control Line pada EMS |

Oleh sebab itu, kendaraan bermotor harus menerapkan system EMS yang berfungsi

untuk membantu operasional mesin sehingga kerja dari kendaraan bermotor dapat

lebih baik dan lebih optimal.

A. Pengertian Engine Management Sytem (EMS)

Menjadi suatu syarat bagi pengemudi dan masyarakat yang harus dipenuhi. Hal

tersebut nyatanya adalah masalah sosial yang makin meningkat, termasuk

tingginya tingkat polusi lingkungan, pemakaian konsumsi bahan bakar yang

meningkat, kecelakaan lalulintas, dst. yang diakibatkan oleh kendaraan.

Tuntutan tuntutan tersebut memacu para pembuat mobil untuk mengembangkan

teknologi canggih dan menggunakan teknologi elektronik yang memang maju secara

pesat belakangan ini pada komponen kendaraannya agar bisa memenuhi tuntutan

tesebut. Mesin kendaraan harus sudah bisa memenuhi kriteria sebagai berikut ;

EMS system (engine management system) mengatur secara luas agar operasional

mesin bisa tetap bekerja secara optimal setiap saat melalui pengaturan elemen

mesin seperti sensor, actuator, controller, dst. Sistem pengaturan mesin

melibatkan pengaturan bahan bakar, air intake dan juga waktu pengapian, agar

diperoleh momen dan tenaga sesuai spesifikasi.

Pengemudi dapat mengatur bukaan throttle valve secara manual dengan sistem

koneksi mekanis, yang kemudian mengatur rasio udara/bahan bakar ke dalam

mesin, selanjutnya campuran udara/bahan bakar yang masuk itu akan menentukan

tenaga dan momen yang dihasilkah oleh mesin.

Pengaturan momen mesin biasanya menggunakan sistem kontrol secara mekanis dan

tekanan hampa, misalnya karburator yang menghasilkan campuran bahan bakar

dengan udara untuk pembakaran, pemakaian peralatan yang sudah sesuai dengan

aturan international untuk memperoleh energi pengapian yang tepat,

distributor, centrifugal dan sistem oscilation vacuum.

Sistem konfigurasi kontrol secara mekanis dapat dikatakan sangat rumit, susah

dalam pembuatan, dan sulit untuk mendapatkan hasil yang optimal dan efisiens,

sehingga mengakibatkan emisi buangnya tidak bisa mengikuti aturan yang telah

ditetapkan.

Sistem pengontrolan secara elektronik untuk sistem injeksi bahan bakar, sudah

diperkenalkan untuk menggantikan sistem konvesional karburator atau injeksi

mekanis, dan selanjutnya teknologi pengaturan secara elektronic untuk aplikasi

mesin dan keseluruhan sistem pada kendaraan berkembang dengan pesat.

Penggunaan teknologi pengaturan secara elektronik akan memungkinkan sistem

pengontrolan berjalan secara akurat dan tahan lama, serta dapat mengurangi

polusi lingkungan karena emisinya lebih baik, hemat bahan bakar, stabilitas

dan kontrol sistem juga lebih baik.

Perkembangan teknologi elektronika yang sangat pesat, termasuk di dalamnya

semiconductor dan komputer sejak tahun 1970 juga berperan dalam meningkatkan

tingkat kestabilan kendaraan dan harganya juga sudah semakin terjangkau.

Ada tiga alasan dasar penggunaan kontrol mesin secara elektrik yaitu:

1. Kontrol emisi yang ramah lingkungan.

Emisi buang adalah hasil dari proses pembakaran antara campuran bahan bakar

dan udara. Bensin mengandung HC yang bisa mengeluarkan carbon dan hydrogen.

Pembakaran di dalam mesin merupakan reaksi oksidasi antara oksigen dan bensin

yang membangkitkan energi panas dalam bentuk majemuk.

Untuk pembakaran yang sempurna gas buangnya adalah C02 dan H2O. Namun

kenyataannya pembakaran sempura tidak sepenuhnya bisa diwujudkan, karena

sebenarnya reaksi pembakaran itu menghasilkan zat N2, 02, CO, HC yang tidak

terbakar, bermacam NOx, dsb, begitu juga C02 dan H2O. diantara gas buang zat

CO, HC, dan NOx dikethui dapat membahayakan manusia, dan sudah menjadi standar

baku peraturan pembatasan gas, buang disetiap negara. Emisi C02 merupakan hal

pokok yang harus dikurangi pengeluarannya untuk mencegah terjadinya reaksi

pemanasan global.

Mesin konvensional yang menggunakan karburator yang sudah lama beredar tidak

bisa memenuhi standar emisi yang telah ditentukan, oleh karena itu

diperkenalkanlah teknologi kontrol secara elektronik pada mesin yaitu Engine

Management Sistem.

2. Hemat bahan bakar

Kilometer per liter digunakan untuk menentukan jarak tempuh kendaraan per

liter bahan bakar, dan biasanya dihitung dalam km/jam. Jarak tempuh per

liternya akan beragam tergantung dari ukuran kendaraan, bentuk, berat dan pola

orang yang membawa kendaraan.

Jarak termpuh per liter sudah menjadi isu sejak awal tahun 1970an dikarenakan

adanya krisis minyak, yang memerlukan pengurangan konsumsi bahan bakar pada

kendaraan. Dan perlu diketahui bahwa akhir-akhir ini pemanasan cahaya global

oleh C02 meningkat, sehingga kontrol zat C02 yang terdapat di dalam gas buang

semakin diperketat.

Selama bahan bakar jenis HC dipakai pada mesin kendaraan, meskipun

pembakarannya sempurna, namun tidak bisa mencegah pembentukan C02. oleh karena

itulah untuk mengurangi peredaran C02, maka mobil mobil mutlak harus yang

hemat bahan bakar. Salah satu lembaga yang mengatur pemakaian bahan bakar

adalah CAFE (Corporate Average Fuel Economy) yang mengatur rata-rata pemakaian

bahan bakar pada kendaraan per tahun yang diproduksi oleh para pembuat

kendaraan, kemudian membuat tipe mobil yang hemat bahan bakar.

3. Performa mesin yang lebih handal

Kecepatan mesinnya meningkat dibanding sebelumnya, karena setiap automaker

tetap berusaha , melakukan pengembangan untuk meningkatkan performa

kendaraannya. Agar tujuan diatas dapat terkaksana, maka dibutuhkan performa

mesin yang maksimal dengan kapasitas CC yang tepat, dan pengaturan kontrol

untuk campuran udara/bahan bakar dan waktu pengapian secara tepat untuk segala

kondisi kerja.

Sistem suplai bahan bakar dan sistem kontrol pengapian secara konvensional

dengan mekanis tidak bisa akurat, karena itulah penggunaan sistem kontrol

secara elektronik.tidak dapat dihindari lagi.

B. Komponen Engine Management Sytem (EMS)

Komponen-komponen yang terdapat didalam sebuah engine saling berhubungan satu

dengan yang lainya, diantara komponen-komponen utamanya, terdapat komponen

tambahan yang digunakan pada mesin yang memiliki system EMS, karena pada

system ini menggabungkan kinerja suatu komponen agar mendapatkan emisi yang

lebih baik, sensor-sensor yang dipekerjakan dan diolah oleh ECM/ECU yang

besaran kuantittas tersebut akan mampu menggerakan actuator untuk bekerja.

diantara komponen-komponen tersebut ialah sebagai berikut :

1. Injektor

|

| Injektor |

Fungsi dari Injektor yaitu untuk menyemprotkan bahan bakar berdasarkan sinyal

input injeksi yang diberikan oleh ECU berdasarkan kondisi mesin. ECU

menggerakkan injector melalui arus.

Besarnya injeksi ditentukan oleh nilai pemetaan berdasarkan besar udara,

putaran mesin dan kompensasi bahan bakar yang tergantung dari parameter

kompensasi bahan bakar (sinyal idling mileage control, fuel vapor control,

fuel rate learning, warm-up control, catalysis heating control, deselerasi air

rate control, idling control, fuel increase under full load, fuel increase,

pada saat akselerasi, dan starting ulang).

Untuk keamanannya, ada pencegahan injeksi bahan bakar pada kecepatan kendaraan

diatas 200 kilometer per jam atau kecepatan mesin 6800 rpm.

Injector dikenal dengan Single point injector ( SPI ) dan Multi Point Injector

( MPI ). Penyemprotan bahan bakarnya dapat dilakukan sebelum ruang bahan bakar

/ intake manifold atau langsung diruang bakar yang dikenal dengan Gasoline

Direct Injection ( GDI ).

Kapan penyemprotan bahan bakar dilakukan ?, penyemprotan bahan bakar dilakukan

sesuai Firing Oeder ( FO ) pada saat langkah hisap dengan urutan 1,3,4,2 ( 4

silinder ). Artinya penyemprotan dilakukan dari silinder nomor satu, tiga,

empat dan yang terakhir silinder dua dengan kwantitas volume bahan yang

disemprotkan sama pada tiap tiap silinder.

ECU Mengolah data masukan dari sensor sensor yang ada sehingga tidak akan

terjadi kesalahan saat penyemprotan dan jumlah bahan bakar yang dibutuhkan

untuk tiap kali siklus pembakaran.

2. Water temperature sensor (WTS)

|

| Water Temperatur Sensor |

Sensor water temperature sensor dipasangkan pada saluran sambungan air ( water

) didalam engine, dimana tugas dari sensor ini adalah memindai temperature

terkini dan tetap menjaga kondisi mesin tidak terjadi over heating, dengan

demikian sensor ini memberikan input ke ecu dan memerintahkan actuator (

injector ) untuk menyemprotkan bahan bakar sesui volumenya ditiap silinder.

Sensornya menggunakan elemen NTC (negative temperature coefficient) untuk

mengukur temperatur coolant. Elemen pada NTC adalah sebuah thermistor resistor

yang nilai tahanannya akan turun bila temperatur naik.

Sensor ini memberikan informasi yang diperlukan untuk menentukan dasar besar

bahan bakar dan waktu pengapian untuk starting, menentukan besar idle control

duty pada saat starting, dan modulasi exhaust gas yang digunakan untuk

penyetelan bahan bakar , cooling fan control dan traction control untuk dash

port.

3. Manifold Absolute Pressure (MAP)

|

| Manifold Absolute Pressure |

Manifold Absolute Pressure sensor bertugas memindai kondisi kevakuman atau

besarnya tekanan absolute yang ada di intake manifold setelah Throttle body

yang berfungsi mengetahui tekanan udara masuk campuran bahan bakar dan kapan

saat waktu pengapian.

Elemen hot film di dalam sensor adalah untuk mengukur besar aliran udara

intake dengan menggunakan karakter panas sensor yang mempunyai kecenderungan

untuk tetap menjaga temperatur konstan. Air intake rate (voltage output) = f

(proporsional mengalikan besar air intake).

Adalah untuk menentukan besarnya bahan bakar dan waktu pengapian, berdasarkan

hasil deteksi dan kemudian menggunakannya untk kompensasi bahan bakar, ,

air-conditioning system dan pembelajaran idle speed actuator.

4. Throttle Body ASSY

|

| Throttle Body ASSY |

Tentunya masukan informasi ke ecu tidak lain adalah berupa tegangan listrik

yang dirubah oleh ecu menjadi sinyal, dimana tegangan paling tinggi yang

dihasilkan adalah pada saat kunci kontak pada posisi ON mesin mati dan saat

akselerasi yaitu dengan menginjak katup gas secara tiba tiba, begitu

sebaliknya saat deselerasi tegangan ada ditegangan paling rendah.

5. Intake Air Temperatur (IAT)

|

| Intake Air Temperatur |

Tugas dari Intake Air temperature sensor adalah mendeteksi suhu udara masuk

yang dapat bekerja pada temperature -40°C S.d +120°C.

Sensor ini menggunakan elemen NTC (negative temperature coefficient) untuk

mengukur temperatur udara yang masuk ke mesin. Elemen NTC adalah sebuah

thermistor resistor yang nilai tahanannya akan berkurang bila temperaturnya

naik.

Bacaan sensor ini digunakan penggunaan penyesuaian bahan bakar dan waktu

pengapian , kompensasi temperatur udara pada idlecontrol (duty-control), dan

penyesuaian memperlambat waktu pengapian pada knocking control.

6. Oxigen Sensor

|

| Oxigen Sensor |

dari oksigen sensor adalah disaluran gas buang .secara umum penggunaan oksigen

sensor pada kendaraan yang menggunakan bahan bakar tanpa timbale ( Pertamax ),

sementara penggunaan bahan bakar premium hanya menggunakan resistor variable

yang juga bertujuan untuk mengatur emisi saat putaran idle.

Fungsi dari oksigen sensor adalah mengetahui keluaran gas buang, dimana jika

didapat rasio oksigen yang terbakar akan dapat dipindai oleh sensor dank arena

sensor ini bereaksi dengan oksigen dan menghasilkan tegangan yang akan diolah

oleh ECU, perubahan tegangan secara drastic yang diakibatkan pembakaran tidak

sempurna misalnya atau nilai AFR diluar batas kewajaran maka dengan segera ECU

akan mengubah timing pengapian dan jumlah kwantitas bahan bakar untuk dapat

mempertahankan rasio yang tepat.

7. Throtlle Position Sensor (TPS)

|

| Throtlle Position Sensor |

Throtlle Position Sensor akan mendeteksi pembukaan katup gas dari sini sini

diketahui kwantitas udara yang masuk, yang selanjutnya sinyal tegangan akan

dikirim ke ECU untuk kemudian penyemprotan bahan akan segera dilakukan .

Ketika sensor wiper (slide) yang berputar dengan throttle body valve shaft,

berputar dengan pelat tahanan di dalam sensor, lalu sensor tersebut

menghasilkan sinyal secara proporsional dengan nilai tahanannya. Sensor ini

digunakan dengan crank position sensor untuk menentukan kondisi kerja mesin

(idle, partial-load, dan full load) untuk mengatur dasar jumlah bahan bakar,

waktu pengapian, kerja air conditioning (tidak bekerja sekitar 3 detik setelah

akselerasi), mencegah sentakan, dst.

8. Sensor variable Valve Timing Intelligent

|

| Sensor variable Valve Timing Intelligent |

Sensor variable Valve Timing Intelligent difungsikan untuk mengetahui bukaan

katup masuk tentunya disesuaikan dengan kebutuhan campuran Bahan bakar saat

kendaraan idle, akselerasi juga deselerasi. Saat mesin dingin tidak diperlukan

overlapping atau kedua katup membuka bersaan saat langkah buang , peran sensor

ini akan memberikan masukan ke ECU dan mengirimkan perintah kepada VVTI untuk

meberikan tekanan fluida terhadap oil control valve.

9. Sensor Knocking

|

| Sensor Knocking |

Sensor Knocking berfungsi mengetahui adanya knocking, knocking akan

menimbulkan noise yang dapat terbaca oleh ECU, ECU akan memerintahkan kepada

system pengapian untuk memundurkan saat pengapian 2 kali sampai detonasi tidak

terjadi lagi.

Knock sensor menggunakan piezo-ceramic yang dipasang pada bagian tengah

cylinder block, masing-masing bank #1/#2, untuk mendeteksi getaran mesin

(Knocking setiap cylinder). Piezo-ceramic output (v) = Q/C = 2dF/C (d = Piezo

constant dari piezo ceramic, C=static capacity) .

MTB mesin (minimum pemajuan pengapian untuk momen terbaik) letaknya setelah

dan sebelum titik batas knocking. ECU mengatur waktu pengapian untuk

memberikan kerja mesin secara optimal sebelum batas knocking.

10. Camshaft Position Sensor

|

| camshaft sensor |

Camshaft sensor berfungsi untuk mengontrol waktu pengapian dan waktu

penyemprotan bahan bakar . Posisi relative piston terhadap TMA maka

selanjutnya tegangan koil akan ditembakkan sesuai posisi relative tersebut.

Sinyal TDC sensor dan sinyal crank position sensor dibandingkan untuk mengukur

kompresi titik mati tengah atas pada masing-masing cylinder. Pada saat kunci

kontak ON, maka sensor ini akan mendeteksi posisi cam. Terdiri dari satu

elemen hall yang menghasilkan output sinyal digital.

11. Crankshaft position sensor (CKP)

Sinyal CMP sensor dan sinyal crank position sensor dibandingkan untuk mengukur

posisi crankshaft (piston) pada kompresi titik mata tengah atas, yang mana

siyal tersebut dipakai untuk menentukan putaran mesin, waktu injeksi bahan

bakar, dan waktu pengapian.

.png) |

| Sensor CKP |

Sinyal tersebut digunakan untuk menentukan kondisi kerja mesin(idle, beban

sebagian, beban penuh, dst) bersama dengan sinyal throttle. Ada dua jenis

sensor.

Pertama adalah tipe induktif dan yang kedua adalah tipe hall sensor. Untuk

jenis sensor induktif yang memakainya adalah Bosch EMS dengan sinyal analog.

Dan untuk jenis hall sensor CKP, yang memakainya adalah Siemens dan Melco EMS.

Sinyal yang keluar dari sensor jenis hall adalah digital dari 0 sampai 5 Volt.

Untuk mendapatkan pola gelombang yang benar, maka perlu dipertahankan celah

antara target wheel dan sensor yang pas. Untuk spesifikiasi rincinya, lihat

buka panduan perbaikan.

C. Prinsip Kerja Engine Management Sytem (EMS)

Pada engine management system (EMS) sensor akan mengambil berbagai data atau

kondisi mesin, data ini kemudian akan diterus ke ECU untuk dilakukan

pemrosesan atau pengolahan.

Hasil olahan dari ECU akan dialirkan menuju ke actuator untuk mengatur kerja

mesin. Kinerja sistem-sistem pada mesin akan disesuaikan dengan berbagai

kondisi yang ada pada mesin.

Terdapat beberapa sistem kontrol pada engine management system yaitu sistem

kontrol bahan bakar, sistem kontrol induksi udara, dan sistem kontrol

pengapian. Berikut pembahasan satu persatu mengenai sistem kontrol pada engine

management system:

1. Sistem Kontrol Bahan Bakar

Sistem kontrol bahan bakar merupakan salah satu bagian dari engine management

system yang memiliki fungsi atau tujuan untuk memberikan bahan bakar sesuai

dengan kebutuhan mesin sehingga daya mesin yang optimal, emisi gas buang yang

seminimal mungkin, efisiensi penggunaan bahan bakar, pengendaraan yang optimal

di setiap kondisi mesin, mencegah penguapan bahan bakar.

Selain itu sistem kontrol bahan bakar juga berfungsi untuk mengevaluasi

kinerja dari berbagai komponen pada sistem bahan bakar serta

kerusakan-kerusakan yang terjadi pada sistem bahan bakar.

Sistem kontrol yang dilakukan secara elektronik ini terdiri dari beberapa

komponen yang saling berkesinambungan untuk mengontrol bahan bakar pada

kendaraan. Sistem kontrol elektronik bahan bakar terdiri dari sensor yang

memiliki fungsi untuk mendeteksi dan memantau kinerja mesin.

Kemudian data-data ini dikirimkan ke sistem pengolah atau yang lebih dikenal

dengan ECU untuk dibandingkan dengan standar yang ada di memory dengan akurat.

Selanjutnya hasil dikirimkan untuk mengelola aktuator. Proses pembakaran pada

motor bensin memerlukan takaran campuran udara dan bahan bakar agar bisa

menghasilkan pembakaran yang maksimal.

Campuran yang dikenal sebagai perbandingan udara dan bahan bakar mempunyai

kontribusi yang sangat besar terhadap hasil pembakaran. Campuran ini harus

berada pada daerah perbandingan yang sesuai yaitu sejumlah 14,7 kg udara

membutuhkan udara sejumlah 1 kg bensin. Dalam bentuk volumetrik, 10.500 liter

udara berbanding 1 liter bensin pada tekanan satu atmosfir.

Pada perbandingan ini akan dihasilkan tenaga hasil pembakaran yang maksimal

dan emisi gas buang yang rendah. Selanjutnya perbandingan 14,7: 1 ini dikenal

dengan perbandingan Stoichiometric. Perbandingan stoichiometric lebih dikenal

dengan istilah faktor lamda ( ). Lamda ini merupakan perbandingan jumlah udara

yang dipakai dengan jumlah udara secara teoritis.

Pada engine yang menggunakan system konvensional (misal karburator),

perbandingan ideal sangat susah tercapai. Dengan teknologi control elektronik,

rata-rata perbandingan campuran udara dan bakar tetap dipertahankan pada

kodisi kurang lebih 1% dari perbandingan stoichiometric. Oleh karena itu untuk

sistem kontrol elektronik menggunakan perbandingan stoichiometric sebagai

pertimbangan untuk campuran bahan bakar yang sesuai dengan kebutuhan mesin.

Pada proses penginjeksian bahan bakar terdapat tiga hal yang harus dilakukan

oleh sistem pengontrolan yaitu kuantitas bahan bakar, mode injeksi, dan fuel

cut. Perhitungan kuantitas dilaksanakan atas pertimbangan kondisi kerja mesin

yaitu pada saat bekerja normal atau pada saat starter. Electronic Control unit

mangkalkulasikan waktu pembukaan bagi injector agar sesuai dengan perbandingan

stoichiometric dan kebutuhan mesin pada saat itu.

Disamping itu juga diperhitungkan mode injeksi yang sedang dilaksanakan.

Adapun mode injeksi dapat digolongkan menjadi tiga bagian yaitu mode simultan

atauserempak, group atau kelompok, dan sequential.

Sementara untuk jumlah bahan bakar ditentukan oleh lamanya proses

penginjeksian. Untuk fuel cut diatur bersamaan dengan perhitungan durasi

penginjeksian. Durasi penginjeksian diatur oleh beberapa komponen berikut:

a. Throttle position sensor switch berfungsi untuk memberikan sinyal posisi

pembukaan throotle sehingga ECU dapat menghitung akselerasi, fuel cut,

deselerasi dll.

b. Mass air flow sensor memiliki fungsi untuk memberikan informasi jumlah

udara yang masuk ke intake manifold

c. Water temperature sensor berfungsi untuk memberikan informasi temperature

air pendingin agar ECU dapat mengkalkulasi durasi injeksi seperti saat engine

dingin, koreksi durasi saat start dan lain sebagainya.

d. Cam shaft Position sensor berfungsi untuk memberikan informasi posisi

putaran cam shaft/crankshaft sehingga ECU dapat mengkalkulasi dimulainya saat

penginjeksian, mode injeksi dll.

e. Speed sensor berfungsi untuk memberikan data kecepatan kendaraan agar ECU

tidak melakukan fuel cut apabila kendaraan bergerak dengan kecepatan ± 8

km/jam atau kurang.

f. Switch posisi netral berfungsi untuk memberikan informasi posisi netral

agar dapat diperhitungkan fuel cut

g. Ignition Switch berfungsi untuk mendeteksi saat start sehingga ECU dapat

melakukan penambahan durasi injeksi saat start

h. Bateray memberikan informasi tegangan baterai agar dapat mengkompensasi

tegangan baterai

i. Oksigen sensor berfungsi sebagai informasi atau umpan balik tentang hasil

pembakaran sehingga ECU dapat memperhitungkan campuran stoichiometric

2. Kontrol Sistem Induksi Udara

Perkembangan kontrol sistem induksi udara semakin pesat yang mana dahulu hanya

untuk mengukur jumlah udara yang masuk ke intake manifold sampai sekarang yang

berfungsi juga untuk pengaturan kontrol putaran idle dan putaran tinggi. Hal

ini berfungsi untuk meningkatkan efisiensi volumetrik dari kendaraan.

stem induksi udara adalah untuk filter meter, dan mengukur asupan udara ke

intake manifold. Udara mengalir ke mesin membuka bypass throttle. Air valve

mengirimkan udara secukupnya keintake. Udara disaring oleh saringan udara

masuk ke dalam intake manifold dalam berbagai volume.

Jumlah udara yang masuk ke mesin adalah fungsi dari pembukaan throttle valve

sudut dan putaran mesin. Udara bersih dari saringan udara (air cleaner) akan

dialirkan menuju mass air flow melalui measuring plate.

Banyak sedikitnya udara yang mengalir tergantung dari besar pembukaan yang

dikontrol oleh intake chamber. Sementara itu besarnya udara yang masuk ke

intake chamber ditentukan oleh lebarnya katup throttle terbuka. Aliran udara

masuk ke intake manifold kemudian keruang bakar (combustion chamber).

Jumlah udara yang masuk dideteksi oleh mass air flow (L-EFI) atau dengan

tekanan udara manifold absolute pressure sensor (D-EFI). Terdapat beberapa

sensor dan komponen pada kontrol sistem induksi udara. Berikut merupakan

beberapa sensor dan komponen yang mengatur proses pemasukan udara atau induksi

udara:

a. Air cleaner yang memiliki fungsi untuk menyaring udara yang masuk throtle

body agar menjadi bersih.

b. Throtle body memiliki beberapa fungsi yaitu untuk mengontrol jumlah induksi

udara, sensor pembukaan katup throtle dan bypass saat mesin idle.

c. Throtle valve memiliki fungsi untuk membuka dan menutup aluran induksi

udara.

d. Idle air control (IAC) berfungsi untuk merubah jumlah udara yang masuk

ketika mesin dalam kondisi dingin.

e. Intake manifold merupakan tempat untuk menampung udara dan sebagai saluran

masuk udara ke ruang bakar.

f. Mass air flow atau MAF berfungsi untuk massa aliran udara yang masuk

kedalam intake manifold.

g. Intake air temperatur atau IAT berfungsi untuk mengukur temperatur udara

yang masuk ke intake manifold.

h. Engine coolant temperatur atau ECT berfungsi untuk mengukur temperatur air

pendingin. Prinsip kerja dari sistem induksi udara adalah udara disaring oleh

saringan udara masuk ke dalam intake manifold dalam berbagai volume.

Dimana Udara bersih dari saringan udara (air cleaner) masuk ke mass air flow

dengan membuka plat pengukur (measuring plate), besarnya plat pengukur dan

potensiometer bergerak pada poros yang sama sehingga sudut membuka plat

pengukur ini akan diubah nilai tahanan potensiometer.

Variasi nilai tahanan ini akan dirubah menjadi output voltage sensor ke ECM

sebagai dasar untuk menentukan jumlah udara yang masuk ke intake air chamber.

Besarnya udara yang masuk ke intake chamber ditentukan oleh lebarnya katup

throttle terbuka.

Aliran udara masuk ke intake manifold kemudian ke ruang bakar (combustion

chamber) bila mesin dalam keadaan dingin, air valve mengalirkan udara langsung

ke intake chamber dengan mem-bypass throttle, jumlah udara yang masuk

dideteksi oleh mass air flow (L-EFI).

Aliran udara masuk ke intake manifold kemudian ke ruang bakar (combustion

chamber) bila mesin dalam keadaan dingin, air valve mengalirkan udara langsung

ke intake chamber untuk menambah putaran sampai fast idle.

3. Kontrol Sistem Pengapian

Kontrol sistem pengapian merupakan salah satu sistem kontrol pada engine

manaegement system atau EMS yang bertujuan untuk dapat memberikan sistem

pengapian yang optimal hingga dapat tercapai torsi atau tenaga yang optimal,

irit bahan bakar, pengendalian yang baik, serta meminimalisir terjadinnya

knocking. Untuk mengatur timing pengapian mengacu pada beban dan putaran yang

ada pada memory ECU.

Durasi mengalirnya arus ke ignition coil mempengaruhi kualitas tegangan tinggi

yang dihasilkan. Oleh karena itu sistem pengapian membutuhkan pengontrolan

waktu dan besarnya arus yang mengalir.

Pada jenis terbaru dari Engine Management Sistem adalah dengan

mengintefrasikan fungsi amplifikasi kedalam control unit sehingga banyak jenis

system pengapian sekarang yang dapat kita tenui tanpa menggunakan modul

pengapian atau power transistor. Power transistor berfungsi untuk mengganti

kontak platina yang masih bekerja secara mekanik.

Kerjanya system pengapian adalah dengan cara memberi arus ntuk memaksimalkan

pengapian pada masing-masing silinder, pemicu kepada modul pengapian sehingga

modul akan memberi kesempatan bagi rangkaian primer ignition coil untuk

membentuk rangkaian tertutup dan menghasilkan induksi.

Dengan demikian prinsip kerja system pengapian ini hampir sama dengan system

konvensional, dengan perbedaan waktu pembentukan medan magnet pada coil

dikontrol oleh ECU. Untuk menghasilkan sistem pengapian yang maksimal maka,

beberapa kendaraan sudah menggunakan sistem pengapian langsung atau direct

ignition. Pada pengapian langsung menggunakan satu koil satu silinder sehingga

pengapian yang dihasilkan lebih maksimal.

Kontrol sinyal yang digunakan pada sistem pengapian terbagi menjadi beberapa

komponen. Berikut merupakan komponen kontrol sistem pengapian:

a. Camshaft position sensor berfungsi untuk menentukan saat pengapian.

b. Throtle position sensor berfungsi untuk menentukan saat pengapian pada

waktu idle atau deselerasi.

c. Water temperatur sensor berfungsi untuk menambah kemampuan start dan agar

temperatur kerja cepat tercapai.

d. Mass air flow berfungsi untuk menentukan durasi penginjeksian agar

diperoleh pengapian yang optimal.

e. Knock sensor berfungsi untuk memonitor terjadinya engine knocking.

f. Batteray berfungsi untuk mempertahankan durasi pengaliran arus ke ignition

coil selama bekerja.

g. Vehicle speed sensor berfungsi untuk menentukan timing pengapian saat warm

up, akselerasi, dan deselerasi.

h. Ignition Switch berfungsi untuk menentukan sistem pengapian bekerja normal

atau tidak.

D. Trobleshooting pada Engine Management Sytem (EMS)

Kelengkapan diagnostik ECM adalah merupakan salah satu ukuran yang paling jitu

yang dapat memberikan data kondisi kerusakan kendaraan secara langsung ke

pengemudi dan teknisi . seluruh data kerusakan disimpan di dalam ECU-RAM.

Dua kejadian kesalahan dapat disimpan secara sekaligus (misalnya Engine

Coolant Temp. Sensor, putaran mesin). Untuk keperluan GST (General Scan Tool),

tampilannya dinamakan dengan freeze frame. Data kesalahan yang tersimpan dapat

dihapus melalui perintah dari GST atau dengan melepas buttery back-up

(cadangan).

Apabila suatu kesalahan terjadi secara terus-menerus dalam waktu yang lama ,

maka data itu disimpan dalam bentuk “static”. Jika kesalahannya hilang, maka

datanya akan disimpan sebagai “sporadic/not present”.

Jika kesalahan tersebut dideteksi kembali, maka data tersebut disimpan dalam

bentuk “sporadic/present”. Kesalahan yang diset sebagai “not present” akan

dihapus dari memory setelah set driving cycle (umumnya 42 kali). Untuk item

kesalahan yang berdampak luas pada kerja mesin dan emisi, ECU akan

menghidupkan lamu peringatan check engine lamp atau MIL untuk

memperingatkannya kepada si pengemudi.

Berdasarkan keterangan diatas, kita akan secara singkat membicarakan masalah

elemen I/O yang ada di dalam ECM, emergency feature terhadap failurelimp home,

pada mesin sistem engine management system delta 2.5 sebagai contohnya.

1. Injektor

Prosedur yang diperlukan pada saat ada kesalahan

a. Idle mileage learning control dan feedback control dihentikan.

b. Traction control dihentikan

2. Manifold Absolute Pressure (MAP)

a. Penentuan Kesalahan

- Jika besar udara melebihi batas (output terminal mengalami short ke battery) atau berada dibawah batas (short circuit ke ground): maka nilai batas atas dan bawa akan diset berdasarkan putaran mesin.

- Jika rata-rata udara berada dibawah batas, maka set angkanya dengan bukaan throttle diatas certain level (mengandalkan putaran mesin).

b. Prosedur yang dijalankan bila sensor mengalami kesalahan

- Throttle position sensor, normal Air rate substitute = f (engine rpm, throttle opening position, ISA duty, intake air temperature)

- Throttle position sensor, failure Air rate substitute = f (engine rpm, ISA duty, intake air temperature): Putaran maksimal mesin akan dibatasi sampai 3000rpm

- Engine drive sensor, failure mengambil angka udara efektif terakhir, oleh karenanya jika kesalahan final sudah ditentukan, maka nila ratarata udara normal atau gagal untuk throttle position sensor akan diterapkan.

- Pembelajaran pemakaian bahan bakar Idling akan dihentikan.

3. Intake Air Temperatur (IAT)

a. Penentuan Kesalahan

Jika nilai output pada intake sensor di luar batas atas dan bawah; misalnya

sekitar 140° (short circuit ke ground) atau dibawah sekitar . -45° (short

circuit ke battery)

b. Prosedur yang harus dilakukan jika sensor mengalami kesalahan

- Coolant temperature sensor, normal-if coolant temp. < 69.75 derajat celcius, pengganti temperatur intake air adalah = 0 derajat celcius.

- Jika temperatur coolant = 69 derajat celcius, maka pengganti temperatur intake air adalah = 60 derajat celcius.

- Coolant temp. sensor, failure pengganti intake air temp. = 60 derajat celcius.

- Kontrol pembelajaran pemakaian bahanb bakar Idling akan dihentikan.

4. Water Temperatur Sensor (WTS) / Engine Coolant Temperatur (ECT)

a. Penentuan kesalahan

Jika nilai output coolant temp. sensor berada diluar batas atas dan bawah ;

misalnya diatas sekitar 140°(short circuit ke ground) atau dibawah sekitar

-45° (short circuit ke battery)

b. Prosedur yang dilakukan pada saat sensor mengalami kesalahan

- Intake air temp. sensor, normal Pengganti Coolant temp. = mengambil inisial intake air temp., dan secara bertahap menaikkan coolant temp. setiap 0.5 detik sebagaimana nilai rata-rata udara sampai mencapai 110 derajat celcius.

- Intake air temp. sensor, failed Pengganti Coolant temp. = mengambil 20 derajat celcius, dan secara bertahap menaikkan coolant temp. setiap 0.5 detik sebagaimana nilai rata-rata udara sampai mencapai 110 derajat celcius.

- Coolant temp. sensor, mengalami kegagalan pada saat mesin hidp mengambil temperatur coolant efektif terakhir, dan setalah kesalahan final dapat ditentukan, maka secara bertahap tempratur coolant akan dinaikan setiap 0.5 detik sebagaimana nilai rata-rata udara sampai mencapai 110 derajat celcius.

- Kontrol pembelajaran pemakaian bahan bakar Idling akan dihentikan.

- Kontrol kecepatan cooling fan adalah high-speed.

5. Crankshaft Position Sensor (CKP)

a. Penentuan kesalahan

- Titik acuan dideteksi dua kali atau lebih setelah kunci kontak diputar ke ON.

- Titik acuan berada diluar batas dengan putaran mesin yang telah ditentukan.

b. Prosedur yang dilakukan bila ditemukan kesalahan

- Menganalisa sinyal TDC sensor untuk menghitung posisi crank, dan putaran untuk mengontrol besar bahan bakar dan waktu pengapian (memungkinkan untuk menjalankan kendaraan)

- Knocking control dihentikan

- Kecepatan mesin dibasi sampai 3000rpm.

6. Camshaft Position Sensor (CMP)

a. Penentuan kesalahan

- 1) Tidak ada sinyal output setelah 100 putaran camshaft.

- 2) Input pada CMP signal 2 dua kali atau lebih dalam satu siklus mesin.

b. Prosedur yang dilakukan pada saat terjadi kesalahan

- Sinyal crank position sensor digunakan untuk menghitung putaran mesin di saat TDC (kemungkinan TDC akan terdeteksi 50% ) untuk mengatur jumlah bahan bakar dan waktu pengapiannya (memungkinkan untuk menjalankan kendaraan)

- Knocking control dihentikan /idle mileage learning dihentikan.

7. Throttle Position Sensor (TPS)

a. Penentuan kesalahan

Jika tingkat bukaan throttle diluar batas atas dan bawah (misalnya short

circuit ke battery atau ke ground)

b. Prosedur yang dilakukan ketika ditemukan kesalahane

- Air rate sensor, normal nilai pengganti TPS = f (engine rpm, air rate, idle duty rate)

- Air rate sensor, failed nilai pengganti TPS =25.3: putara maksimal mesin dibatasi sampai 3000rpm

- ISA failure (open coil ground short)-Maksimal putaran mesin dibatasi sampai 3000rpm

- A/F ratio learning dihentikan

8. Sensor Knocking

a. Penentuan Kesalahan

- Temuan listrik pada rangkaian terkait ketukan di dalam ECU

- Nilai terintegrasi pada titik awal pengukuran berada di luar rentang yang ditentukan.

- Jika tingkat kebisingan di dalam sirkuit di atas nilai yang ditetapkan.

- Ketuk output sensor kurang dari nilai yang ditetapkan.

b. Prosedur yang diperlukan ketika ada kesalahan

- Knocking sehubungan dengan kompensasi waktu pengapian = f (engine rpm, air rate coolant temp.).

- Kontrol waktu pengapian dihentikan

E. Pemeriksaan Engine Management Sytem (EMS)

Beberapa poin pemeriksaan dan perawatan engine managemen system akan

dipaparkan sebagai berikut :

1. Sistem Bahan Bakar.

a. Lakukan pemeriksaan rutin pada engine (media praktek) seperti oli mesin,

air pendingin dan bahan bakar.

b. Identifikasi letak komponen-komponen sistem bahan bakar dan tuliskan urutan

komponen bahan bakar sesuai dengan arah aliran bahan bakar , Tanyakan pada

instruktur tentang komponen yang belum anda fahami.

c. Putar kunci kontak pada posisi “ON”, perhatikan pompa bahan bakar pada fuel

tank akan bekerja sesaat dan mati lagi.

d. Matikan kembali kunci kontak, hubungkan terminal Fp dan +B melalui kotak

diagnosis (lihat gambar 1) menggunakan kabel servis. Putar kunci kontak ke

arah ON, cek adanya aliran pada pipa bahan bakar atau pada saluran pengembali,

serta periksa dari kemungkinan kebocoran

|

| Kotak Diagnosis |

e. Pasang Fuel Pressure Gauge pada aliran bahan bakar. Teliti pemasangan

sambungan pipa dan pastikan tidak ada kebocoran pada jalur bahan bakar.

Lakukan juga pemeriksaan terhadap kebocoran pada rumah injector. Lakukan

perbaikan yang diperlukan.

|

| Pemasangan Fuel Pressure Gauge |

f. Pasang kabel servis seperti pada perintah nomor 4, kunci kontak diputar ke

“ON”, kemudian baca besarnya tekanan bahan bakar. Spec tekanan: 2,7 – 3,1

kg/cm2.

g. Lepas kabel servis dari kotak diagnosis dan hidupkan mesin. Pastikan mesin

berputar normal. Baca besarnya tekanan bahan bakar. Spec. pada putaran idle:

2,3 – 2,6 kg/cm2.

h. Lepas selang vakum pada regulator bahan bakar, lalu tutup selang dengan

alat yang sesuai. Baca tekanan bahan bakar pada gauge. Spec: 2,7 – 3,2 kg/ cm2

i. Pasang kembali selang vakum regulator, naikkan putaran mesin pada ± 2000

rpm dan ± 3000 rpm dan baca perubahan tekanan bahan bakar.

j. Biarkan mesin pada putaran idle. Letakkan ujung stetoscope pada injector

dan dengarkan suara dari injector. Lakukan pada semua injector dan pastikan

injector bekerja.

k. Matikan mesin, Lepas pressure gauge dan pasang kembali pipa seperti semula.

l. Lepas conector injector dan periksa tahanan injector (silinder satu saja).

Spec: 14 ± 0,5 O. Pasang kembali konektor injector.

m. Hidupkan mesin pada putaran stasioner.

n. Lepas konektor pada salah satu injector, perhatikan perubahan putaran

mesin, jika tidak ada perubahan berarti terdapat masalah pada injector atau

komponen silinder yang diperiksa. Matikan kembali engine. Lakukan perbaikan

yang diperlukan.

o. Lakukan pemeriksaan terhadap Dechoke Control System dengan langkah seperti

berikut:

- Periksa temperatur mesin.

- Jika di atas 0°C, lepas konektor thermosensor dan beri tahanan seharga ± 10 kO.

- Putar kunci kontak ke arah start dan pasang stetoskop pada injector serta pastikan terdengar suara injector bekerja. Dapat juga dilakukan dengan mengecek tegangan pada injector.

- Putar throttle valve pada posisi penuh kemudian start mesin. Pastikan tidak terdengar suara injector bekerja. Pastikan dengan pengukuran tegangan pada konektor injector.

p. Lepas konektor pada water temperature sensor. Lakukan pengukuran temperatur

air pendingin dan tahanan water temperature sensor. Bandingkan hasil

pengukuran dengan spesifikasinya seperti pada grafik. Jika tidak sesuai, ganti

thermosensor.

|

| Graphik |

2. Periksa aliran udara

a. Pemeriksaan saluran idle

- Lepas konektor Idle Speed Control dan ukur tahanan ISC. Spec: 8,6 – 10,6 O pada temperatur ± 0°C. Jika tidak sesuai ganti ISC.

- Hidupkan mesin pada putaran idle.

- Jepit selang udara masuk ke ISC, pastikan putaran mesin akan turun. Jika tidak ada perubahan putaran mesin, Cek adanya kebocoran pada pipa dan saluran idle yang lain.

-

- Gambar 6.15 Throttle

- Lepas konektor ISC pada saat mesin pada putaran idle. Pastikan mesin mati. Jika masih hidup, cek kemungkinan kebocoran pada jalur udara idle speed atau periksa kembali ISC, kemungkinan solenoid macet. Periksa juga kemungkinan udara palsu masuk ke saluran intake manifold.

-

- Gambar 6.16 Pemeriksaan Katup Akselerasi

- Lepas konektor water thermosensor, hubungkan kedua kabel pada konektor dengan menggunakan resistor 10 KO.

b. Pemeriksaan Sensor Temperatur Udara Masuk

1) Pasang volt meter pada konektor Intake air thermosensor yang terletak pada

rumah filter udara.

2) Ukur tegangan kerja sensor dengan membandingkan temperature udara dan

tegangan sensor seperti pada table, Jika tidak sesuai, ganti thermosensor.

|

| Perbandingan Temperatur |

Temperatur Udara masuk Tegangan Sensor

0°C 3,5 Volt

20°C 2,5 Volt

80°C 0,6 Volt

3) Pasang kembali konektor Intake air thermosensor.

c. Pemeriksaan dan penyetelan Throttle Position Sensor (TPS)

1) Putar throttle dan pastikan katup/tuas dapat berputar dengan lembut.

2) Lepas konektor TPS, lalu dengan menggunakan Ohm meter, periksa kontinyuitas

antara terminal 1 dan 4 ,Pastikan ada hubungan.

3) Masukkan feeler gauge ukuran 0,45 mm pada celah antara throttle lever dan

baut stopper. Pastikan tidak terdapat hubungan antara terminal 1 dan 4. Jika

terdapat hubungan lakukan penyetelan pada throttle sensor dengan memutar

throttle sensor hingga terjadi pemutusan hubungan. Jika tidak diperoleh

pemutusan, ganti TPS.

4) Hubungkan kembali konektor TPS. Putar kunci kontak ke arah posisi “ON”.

5) Ukur tegangan output TPS pada terminal 2 (kabel warna G/O) dan massa.

Pastikan terdapat kenaikan tegangan secara gradual pada saat dibuka dengan

perlahan-lahan hingga membuka penuh. Bandingkan hasil pengukuran dgn.

spesifikasi.

Spec ; Throttle menutup penuh : ± 0,6 volt

Throttle membuka penuh : ± 4,2 volt

4. Pemeriksaan Manifold Absolute Pressure sensor (MAP)

1) Lepas konektor MAP sensor. Lakukan pemeriksaan tegangan pada konektor MAP

sensor dengan menghubungkan volt meter ke terminal A, B dan C pada konektor

MAP sensor.

Putar kunci kontak pada posisi ON. Spec: tegangan terminal C & A = 5 volt;

C & B = 4 volt; C & massa = 5volt.

Gambar 6.18 Pemeriksaan pada MAP

2) Lepas selang vakum pada MAP sensor dan gantilah dengan pompa vakum. Beri

kevakuman pada MAP sensor sebesar ± 750 mmHg. Biarkan selama beberapa saat dan

pastikan tekanan kevakuman tidak berkurang.

3) Ukur tekanan kevakuman yang bekerja pada MAP sensor dengan menggunakan

vacuum gauge. Baca besarnya kevakuman dan bandingkan dengan spesifikasi

seperti pada tabel di samping.

4) Jika tidak sesuai, periksa terhadap kemungkinan kebocoran pada pipa,

sambungan pipa. Jika selang masih bagus, ganti MAP sensor

5. Pemeriksaan kevakuman intake manifold

- Pasang vacuum gauge pada intake manifold

- Hidupkan mesin pada putaran idle. Baca tekanan kevakuman.

- Lakukan pengukuran kembali dengan variasi putaran menengah, tinggi, akselerasi dan deselerasi.

- Catat besarnya kevakuman dan beri kesimpulan hasil pembacaan.

- Lepas katup PCV dari cover valve lalu tutup katup dengan jari.

- Hidupkan mesin pada putaran idle. Rasakan hisapan pada katup PCV. Jika tidak ada, periksa selang dan katup PCV.

Rangkuman

1. EMS

Mesin kendaraan harus sudah bisa memenuhi kriteria sebagai berikut ;

a. Performa mesin meningkat (meningkakan tenaga dan akselerasi)

b. Irit bahan bakar (meningkatkan pemakaian bahan bakar)

c. Tingkat emisi (mengurangi racun gas buang)

d. Nyaman-Kuat (mengurangi noise dan getaran dari mesin)

e. Handal (mengurangi kesalahan dan persyaratan A/S)

EMS system (engine management system) mengatur secara luas agar operasional

mesin bisa tetap bekerja secara optimal setiap saat melalui pengaturan

elemen mesin seperti sensor, actuator, controller, dst. Sistem konfigurasi

kontrol secara mekanis dapat dikatakan sangat rumit, susah dalam pembuatan,

dan sulit untuk mendapatkan hasil yang optimal dan efisiens, sehingga

mengakibatkan emisi buangnya tidak bisa mengikuti aturan yang telah

ditetapkan.

Sistem pengontrolan secara elektronik untuk sistem injeksi bahan bakar,

sudah diperkenalkan untuk menggantikan sistem konvesional karburator atau

injeksi mekanis, dan selanjutnya teknologi pengaturan secara elektronic

untuk aplikasi mesin dan keseluruhan sistem pada kendaraan berkembang dengan

pesat.

Penggunaan teknologi pengaturan secara elektronik akan memungkinkan sistem

pengontrolan berjalan secara akurat dan tahan lama, serta dapat mengurangi

polusi lingkungan karena emisinya lebih baik, hemat bahan bakar, stabilitas

dan kontrol sistem juga lebih baik.

Perkembangan teknologi elektronika yang sangat pesat, termasuk di dalamnya

semiconductor dan komputer sejak tahun 1970 juga berperan dalam meningkatkan

tingkat kestabilan kendaraan dan harganya juga sudah semakin terjangkau.

Ada tiga alasan dasar penggunaan kontrol mesin secara elektrik yaitu:

a. Kontrol emisi yang ramah lingkungan.

b. Hemat bahan bakar

c. Performa mesin yang lebih handal

2. Komponen Engine Management Sytem (EMS)

a. Injektor

b. Water temperature sensor (WTS)

c. Manifold Absolute Pressure (MAP)

d. Throttle Body ASSY

e. Intake Air Temperatur (IAT)

f. Oxigen Sensor

g. Throtlle Position Sensor (TPS)

h. Sensor variable Valve Timing Intelligent

i. Sensor Knocking

j. Camshaft Position Sensor

k. Crankshaft position sensor (CKP)

3. Terdapat beberapa sistem kontrol pada engine management system

yaitu : sistem kontrol bahan bakar, sistem kontrol induksi udara, dan sistem

kontrol pengapian.

Demikian materi Menerapkan cara Perawatan Engine Management System (EMS) ini kami buat. Semoga bisa bermanfaat, Sob.

.png)