MEMAHAMI DAN MENERAPKAN PROSEDUR PEMESINAN BUBUT CNC - Setelah mempelajari materi diharapkan peserta didik mampu dengan hal-hal berikut.

- Peserta didik dapat memahami dan menerapkan prosedur pemesinan bubut CNC.

- Peserta didik dapat memahami dan membuat benda sederhana dengan mesin bubut CNC.

MENERAPKAN PROSEDUR PEMESINAN BUBUT CNC

Kegiatan pembelajaran Parameter Pemotongan Mesin Frais CNC berisikan uraian pokok materi, Panel Operasi Mesin Bubut CNC, Manual Operational panel, Prosedur Mengoperasikan Mesin Bubut CNC, dan Membuat benda sederhana dengan mesin Bubut CNC.

Gambar 5.1 GSK controller

Sumber Gambar: http://gskcnc.com/gsk_lathe_controller_980td.php

A. Panel Kontrol Mesin CNC GSK 980 TDa

Panel kontrol untuk sistem kontrol mesin CNC GSK 980 TDa adalah seperti gambar di bawah sedangkan untuk memahami fungsi tombol-tombol tersebut sudah dibahas pada BAB II. Pada bab ini akan membahas penerapannya secara teknis pada pengoperasian mesin bubut CNC.

Gambar 5.2 Panel Kontrol Mesin Bubut CNC GSK 980 TDa

Sumber: Mesin Bubut CNC GSK 980 TDa SMKN 2 Wonosari

B. Metode Operasi Manual pada Mesin Bubut CNC

1. Menghidupkan Mesin/mematikan mesin CNC

Tombol-tombol yang digunakan untuk mengoperasikan mesin CNC tipe GSK 980 TDa adalah seperti gambar di bawah ini.

Gambar 5.3 Panel Pengendali Mesin Bubut CNC GSK 980 TDa

Sumber: Mesin Bubut CNC GSK 980 TDa SMKN 2 Wonosari

Langkah-langkah untuk menghidupkan mesin CNC adalah sebagai berikut.

- Pastikan arus listrik 3 phase telah terhubung pada mesin.

- Pastikan tekanan angin kompresor telah tersambung pada suply air unit mesin.

- Bebaskan tombol Emergency Stop dari posisi awal dengan cara memutar tombol Emergency Stop.

- Putar saklar utama (kunci) pada posisi ON (kunci diputar ke kanan).

- Tunggu sampai layar monitor menyala dan mesin siap untuk digunakan.

- Tekan tombol Machine Zero

- Tekan tombol X Axis + (eretan menuju referensi X)

- Tekan tombol Z Axis + (eretan menuju referensi Z) (catatan pastikan melakukan machine zero pada sumbu X+ terlebih dahulu sebelum sumbu Z, tidak bertabrakan dengan senter kepala lepas) Untuk mematikan mesin, langkahnya adalah sebagai berikut.

- Pastikan tidak ada alarm (kalau ada alarm hendaknya dibetulkan terlebih dahulu kesalahan yang terjadi dengan menekan tombol reset).

- Tekan tombol Emergency Stop.

- Putar kunci POWER ke OFF.

- Matikan saklar utama.

2. Pengoperasian mesin pada mode manual (JOG)

Jika kita ingin menggeser pahat secara manual, maka mesin harus pada mode manual (JOG) kemudian tombol JOG ditekan dahulu sebelum melakukan/menggeser pahat. Berikut ini adalah tombol-tombol yang digunakan dalam pengoperasian mesin pada mode JOG.

Gambar 5.4 Panel Pengendali Mesin Bubut CNC GSK 980 TDa

Sumber: Mesin Bubut CNC GSK 980 TDa SMKN 2 Wonosari

Penjelasan tombol- tombol yang digunakan pada mode manual (JOG) adalah seperti berikut.

a. Tombol arah gerakan pahat adalah tombol yang dapat digunakan untuk menjalankan arah pergeseran/gerakan pahat, yaitu arah sumbu X dan sumbu Z. Penjelasan arah gerakan pahat pada mesin bubut CNC dapat dilihat seperti gambar di bawah.

Gambar 5.5 Gambar Arah Gerakan Pahat

Sumber: Swansoft Simulasi Mesin Bubut CNC SMKN 2 Wonosari

Keterangan:

Tombol +X adalah tombol yang digunakan untuk menggerakan pahat menjauhi sumbu benda kerja, Tombol –X merupakan gerakan sebaliknya yaitu gerakan pahat mendekati sumbu benda kerja. Tombol +Z adalah tombol yang digunakan untuk gerakan pahat menjauhi benda kerja, dan tombol -Z merupakan gerakan sebaliknya, yaitu gerakan pahat mendekati benda kerja.

b. Untuk proses memutar spindel tekan tombol putar spindel kanan atau kiri dan mematikannya dengan cara menekan tombol OFF spindel.

c. Proses mengganti pahat atau memutar tool turret secara manual dapat dilakukan dengan menekan tombol ganti pahat.

d. Selain menggerakkan pahat dengan tombol di atas, pergeseran pahat dengan mode JOG juga dapat dilakukan dengan memakai hand wheel. Untuk mengaktifkan handwheel dilakukan dengan cara menekan tombol mode MPG, kemudian tombol arah gerakannya.

Keterangan:

Jika ditekan tombol X, maka gerakan pahat ketika handwheel diputar adalah arah ke sumbu X, sedangkan ketika ditekan tombol Z, maka gerakan pahat ketika handwheel diputar adalah arah sumbu sumbu Z. Untuk mengatur gerakan pahat dengan menggunakan tombol arah gerakan maupun handwheel dapat dilakukan dengan gerakan cepat (rapid), lambat (feed), atau bertahap (step).

Penjelasanya adalah sebagai berikut.

1) Tombol rapid

Tombol rapid digunakan untuk mempercepat gerakan pahat ketika dilakukan pergeseran dengan menggunakan tombol arah gerak pahat, ketika tombol rapid ditekan makan lampu akan menyala dan pada saat tombol pergeseran pahat ditekan makan pahat akan bergerak dengan cepat, sedangkan apabila tombol gerakan cepat tidak aktif (lampu tidak menyala) maka gerakan pahat menjadi lambat.

2) Tombol pengatur harga feed

Tombol pengatur harga feed adalah tombol yang digunakan untuk mengatur seberapa cepat pahat bergerak ketika menggunakan metode manual/JOG. Untuk menambah atau mengurangi kecepatan/feed hal yang dilakukan adalah menekan tombol ke atas atau ke bawah.

3) Tombol manual step

Tombol manual step digunakan untuk mengatur gerakan handwheel. Pada mesin GSK 980 TDa, dapat diatur satu step handwheel memiliki ketelitian 0,001; 0,01; dan 0,1 mm.

3. Mode offset seting pahat pada mesin bubut CNC GSK 980TDa

Pada proses pembuatan benda kerja yang kompleks, biasanya menggunakan beberapa pahat dalam proses pemesinannya. Namun ada beberapa hal yang harus diperhatikan. Hal ini dikarenakan pada proses pemasangan pahat terdapat selisih posisi ujung pahat, sehingga setiap pahat tidak pada posisi yang sama ketika diputar. Untuk menghindari pergeseran pahat pada pemrograman, sistem CNC dapat melakukan langkah-langkah mengetahui koordinat masing-masing pahat dengan menggunakan fungsi offset.

Pada penggunaan mesin CNC tidak perlu memikirkan selisih panjang pahat, sehingga program CNC yang dibuat tetap berdasarkan gambar kerja dan data teknologi pahat yang bersangkutan serta memanggil harga kompensasi pahat dengan kode pergantian pahat. Sistem CNC dapat mendefinisikan 4 kelompok harga offset pahat (dari T1 sampai T4). Setiap kelompok offset memiliki data yaitu arah X, Z, R, T. Pengisian data offset dilakukan dengan cara manual dengan menggunakan pahat satu persatu.

Maksud dari isi koordinat pada lembar offset adalah jarak titik nol benda kerja dari titik mesin Zero untuk masing-masing alat potong, R adalah Radius ujung pahat, T Posisi pahat menghadap pada posisi kwadran berapa. Untuk masuk mode seting offset dapat dilakukan dengan menekan tombol offset maka Di layar akan muncul tabel mode offset sebagai berikut,

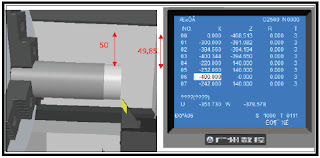

Gambar 5.6 Input Offset Pahat pada Permukaan Silindris Benda Kerja

Sumber: Mesin Bubut CNC GSK 980 TDa SMKN 2 Wonosari

Data koordinat offset alat potong dari 00 sampai 32.

Dengan menekan panah ke bawah atau ke atas maka kursor akan bergeser.

Perpindahan halaman dapat dilakukan dengan menekan tombol ganti halaman naik (page UP) atau turun (Page DOWN). Sedangkan untuk pengukuran dilakukan dengan menggunakan benda kerja yang telah diketahui diameternya, kemudian menyentuhkan pahat pada benda kerja dan dihitung koordinat posisi pahat.

Langkah-langkah offset sebagai berikut.

a. Untuk Offset pada sumbu X

- Benda kerja dipasang (diketahui diameternya, misalnya diameter 50 mm).

- Untuk melakukan setting (misalnya pahat rata kanan) pilih pahat (pasang pahat) terpasang di Toolturet No1 sebagai T1 digunakan pada pembubutan rata dan bertingkat).

- Tekan tombol JOG atau mengunakan handwheel.

- Tekan tombol putaran spindel untuk memutar spindel (sesuaikan putaran yang sesuai posisi pahat putar kanan atau putar kiri).

- Untuk melakukan setting nol pada sumbu X, sentuhkan pahat hingga menyentuh bagian luar diameter benda kerja sampai tersayat satu putaran, geser pahat ke kanan sampai keluar ujung benda kerja (lebih akurat gerakannya pelan), matikan putaran mesin, ukur diameter benda kerja hasil bubutan, Tekan tombol kemudian OFF (Offset), pilih data akan dimasukkan pada baris berapa dengan menekan tanda panh ke bawah atau ke atas (Misal baris 6), Ketik hasil pengukuran tadi (misal 49,6 mm) tekan: X tulis diameter benda kerja yang disayat 49.6, kemudian tekan tombol INP (INPUT) Maka pada layar akan tertulis koordinat posisi titik Nol benda kerja dari posisi pahat pada posisi Machine Zerro,

Gambar 5.7 Menyentuhkan Pahat pada Permukaan Silindris Benda Kerja

Sumber: Mesin Bubut CNC GSK 980 TDa SMKN 2 Wonosari

b. Untuk Offset pada sumbu Z

1) Putar benda kerja, posisikan pahat di ujung benda kerja kemudian sentuhkan pahat pada permukaan ujung benda kerja sampai tersayat satu lingkaran, kemudian ketik Z 0, tekan tombol INP (INPUT). Setelah itu pada layar akan muncul koordinat Z ...., hal ini berarti pada posisi pahat tersebut memiliki harga sumbu Z nol.

Gambar 5.8 Menyentuhkan Pahat pada Permukaan Ujung BK

Sumber: Mesin Bubut CNC GSK 980 TDa SMKN 2 Wonosari

2) Bebaskan pahat dari benda kerja

3) Matikan putaran spindel.

c. Untuk Offset pahat yang lain lakukan seperti di atas.

1. Pengoperasian mesin pada mode Automatik

Setelah mengoperasikan mesin untuk melakukan setting, memahami pemrograman CNC dan membuat program CNC, maka materi yang akan dipelajari selanjutnya adalah menjalankan (Run) program CNC pada mode otomatis atau automatic mode.

Eksekusi program CNC pada mode Auto sistem CNC yang telah ditentukan atau dipilih untuk benda kerja yang sesuai. Sedangkan untuk mengaktifkan mode Auto langkah yang dilakukan adalah dengan menekan tombol Auto. Pada mode ini terdapat beberapa pilihan fungsi (submenu) yaitu sebagai berikut. Dry Run, Machine lock, MST lock, Single Block, dan pengerjaan benda kerja secara menerus.

a. Melakukan pengecekan program pada mode DRY RUN

Pada pilihan mode operasi Dry Run, sistem CNC akan mengeksekusi program CNC di dalam memori mesin tanpa gerakan pahat dan spindel. Hal tersebut dilakukan untuk mengecek kebenaran program.

Untuk menjalankan program pada mode operasi Dry Run, dilakukan dengan cara berikut.

1) Buka program CNC pada mode Edit

2) Tekan tombol mode Auto

3) Tekan tombol Dry Run

4) Tekan tombul Running

5) Perhatikan tampilan sumbu koordinat di layar. Apabila program yang dibuat ada yang salah, maka program akan terhenti dan program harus dibetulkan.

6) Untuk menghentikan program yang sedang berjalan, tekan tombol feed hold/pause.

7) Untuk melanjutkan program yang dihentikan maka dapat dilakukan dengan menekan tombol Running lagi.

8) Sedangkan untuk membatalkan program yang sedang berjalan dengan menekan tombol Reset.

Pada prakteknya dalam menjalankan program pada mode operasi Dry Run dapat juga dilaksanakan untuk tiap blok (Single Block), dengan cara menekan tombol Single Block sebelum tombol Running.

b. Eksekusi Program Secara Otomatis

Pengerjaan benda kerja dilakukan setelah benda kerja terpasang sesuai dengan program yang dibuat. Sebelum menjalankan program dilakukan setting offset pahat yang digunakan terleih dahulu. Untuk mengerjakan benda kerja pertama, lebih baik dilakukan dengan mode Single Block, yaitu pengerjaan yang dilakukan per blok, sehingga dapat diperkirakan jalannya pahat untuk tiap blok untuk menghindari kesalahan.

Langkah untuk pengerjaan (pemotongan) benda kerja secara Single Block, yaitu sebagai berikut.

1) Buka program yang akan dijalankan pada mode Edit.

2) Pasang benda kerja yang sesuai, pilih pahat yang sesuai.

3) seting pahat (offset alat potong).

4) Tekan tombol mode Auto.

5) Tekan tombol Single Block tekan tombol Cycle Start.

6) Dalam tiap blok, eksekusi program akan berhenti, untuk melanjutkan periksa nomor blok berikutnya pada layar, jika nomor blok berikutnya sudah benar, maka tekan tombol Cycle Start lagi.

7) Demikian seterusnya untuk setiap blok dijalankan dengan menekan tombol Running sampai selesai di blok M30.

8) Untuk mengembalikan kurson pada blok pertama tekan Reset. Setelah benda kerja selesai dikerjakan, periksa ukuran benda kerja sesuai dengan gambar kerja yang ada.

Apabila ukuran belum sesuai maka program dibetulkan atau seting pahat dibetulkan. Setelah itu proses Running program dengan Single Block dilaksanakan lagi sampai ukuran benda kerja benar. Jika sudah yakin bahwa program CNC, seting pahat, pemilihan pahat, dan ukuran benda kerja hasil yang diperoleh benar, maka pengerjaan benda kerja selanjutnya dilakukan pada mode Auto secara menerus. Langkahnya sama dengan langkah di atas, akan tetapi tombol Single Block tidak diaktifkan.

LEMBAR PRAKTIKUM

Judul

Prosedur Mesin Bubut CNC

Tujuan

Peserta didik dapat memahami dan membuat benda sederhana pada mesin bubut CNC.

Alat dan Bahan

1. Alat

Alat yang digunakan berupa satu unit mesin bubut CNC dengan kontrol GSK 980TDa

2. Bahan

Manual Book Turning CNC GSK 980TDa

K3

1. Peserta didik wajib menggunakan pakain kerja (wearpack).

2. Peserta didik wajib menggunkan sepatu safety.

3. Peserta didik wajib menggunakan pelindung mata.

4. Peserta didik bekerja dengan aman.

5. Periksa kondisi mesin yang akan digunakan!

6. Bertanyalah pada instruktor/pembimbing jika ada hal-hal yang tidak dimengerti dalam melaksanakan pekerjaan!

7. Bersihkan alat dan tempat kerja setelah selesai bekerja!

Langkah Kerja

1. Pelajari terlebih dahulu petunjuk praktikum!

2. Siapkan alat dan bahan yang akan digunakan selama praktikum!

3. Ikuti petunjuk mengerjakan praktikum!

4. Kerjakan praktikum sesuai dengan Jobsheet/Lembar kerja yang diberikan!

5. Periksa kembali perkerjaan dengan seksama sebelum hasil pekerjaan diserahkan/dikumpulkan!

Lembar kerja

Buatlah rencana Pengerjaan benda kerja pada mesin bubut CNC yang meliputi hal-hal berikut!!

3. Prosedur menghidupkan mesin.

4. Setting mesin (benda kerja, pahat, dll).

5. Membuat program dengan manual, minimal menggunakan 3 jenis pahat.

6. Prosedur penginputan program pada mesin.

7. Prosedur pengoperasian mesin dengan manual.

8. Prosedur offset pahat.

9. Prosedur pengoperasian mesin dengan otomatis

1. Prosedur pengopersian mesin manual

a. Menghidupkan mesin ......... ................. .......... ................... .............. ................... .....................

2. Pembuatan program

a. Gambar kerja ................ ................... ....................... ...................................................

b. Program .............. ..................... ................ ..................... .....................................

3. Setting nol dan offset pahat ............... ....... .............. ........ ......... ............. .......... ............ .......... ............ .....

4. Menjalankan Program

a. Melakukan cheking program dengan mode Dry Run .............. ............... .................. ................... ..........................................

c. Menjalankan Program dengan mode Single block dan otomatis ............. ....... ......................... ............ ............ ................. .......................

Untuk mempermudah memahami uraian materi di atas, maka berikut ini disajikan contoh-contoh soal beserta pembahasannya.

Contoh soal 1:

Bagaimanakah prosedur seting nol pada benda kerja dengan menggunakan satu pahat?

Jawaban:

1. Benda kerja dipasang terlebih dahulu (diketahui diameternya, misalnya diameter 50 mm).

2. Pasang pahat untuk melakukan seting (misalnya pahat rata kiri sebagai T1).

3. Tekan tombol JOG.

4. Putar spindel dengan menekan tombol putaran spindel kemudian sesuaikan putaran yang berdasarkan posisi pahat putar kanan atau putar kiri).

5. Geser pahat sampai menyentuh bagian diameter luar benda kerja, kemudian tekan, INPUT, X, tulis diameter benda kerja yang disentuh (misal 50), ENTER. Pada layar akan tertulis posisi X 0050.000, yang artinya pahat pada diameter 50 mm.

6. Geser pahat pada bidang di ujung benda kerja, dan sentuhkan pahat pada permukaan yang rata, kemudian tekan: INPUT, Z, 0, ENTER. Kemudian pada layar akan tertera Z 0000.000, yang berarti pada posisi pahat tersebut harga sumbu Z nol.

7. Jauhkan pahat dari benda kerja, dan matikan putaran spindel.

Contoh soal 2:

Agar mesin CNC bubut tidak mudah rusak, langkah mematikan mesin CNC yang tepat adalah ....

Jawaban:

1. Pastikan alarm tidak menyala (kalau alarm menyala hendaknya dibetulkan dahulu kesalahan yang terjadi atau tekan reset).

2. Tekan tombol STOP.

3. Putar kunci POWER ke OFF, tutup aliran angin kompresor.

4. Tekan tombol Emergency Stop.

Contoh soal 3:

Mengapa offset pahat sangat penting untuk dilakukan sebelum proses pengerjaan dengan mesin CNC?

Jawaban:

Pada pembuatan benda kerja yang kompleks, biasanya menggunakan beberapa pahat dalam proses pemesinannya. Namun ada beberapa hal yang harus diperhatikan, saat pemasangan pahat jika terdapat selisih posisi ujung pahat sehingga setiap pahat tidak pada posisi yang sama ketika diputar.

CAKRAWALA

Laser Micromachining Metals

Kemampuan menghasilkan lubang dan fitur lain yang berukuran hanya mikron dalam ukuran hanyalah satu bagian dari puzzle micromachining. Elemen mesin kecil pada komponen seperti nozel injektor bahan bakar, mikro-cetakan, pemintal, dan masker untuk produksi elektronik juga harus memiliki tepi yang bersih, serta penyelesaian bebas-gores agar berfungsi dengan benar.

Seringkali penting bahwa proses pemesinan tidak memasukkan panas ke benda kerja, yang dapat mengubah properti material. Teknologi laser telah lama mampu mengolah logam dalam skala kecil. Namun, kata-kata “laser micromachining” melukis dengan sikat yang luas. Sistem ini bervariasi dalam hal biaya, kompleksitas, ketangguhan, dan kemampuan untuk mengimbangi kebutuhan produksi industri.

Laser picosecond adalah salah satu alat pemesinan yang telah terbukti efektif untuk logam mikromachinator secara akurat dengan tingkat penghapusan material yang cukup tinggi. Laser ini menggabungkan kemudahan penggunaan dan keluaran sistem yang kurang akurat dengan kontrol dan ketepatan instrumen laboratorium.

Chuck Ratermann, presiden RMPC Laser Inc, menyoroti beberapa perbedaan antara beberapa sistem laser utama yang digunakan untuk micromachine metals. Hal yang pasti, perangkat ini hanya cocok untuk aplikasi pemesinan tertentu. Akan tetapi, toko-toko yang melayani industri medis, elektronik, dan bahkan otomotif yang ingin memisahkan diri dari yang lain, dilayani dengan baik untuk mengetahui apa yang dapat dibawa oleh laser micromachining ke meja.

Jenis Laser

Tiga jenis laser biasanya digunakan untuk micromachining metalnanodetik, picosecond, dan femtosecond laser. Laser ini dinamai berdasarkan durasi pulsa pancaran mereka. Misalnya, setiap denyut yang dipancarkan oleh laser femtosecond berlangsung femtoseconds (femtosecond adalah sepersejuta nanodetik, atau 10-15 detik). Durasi pulsa balok, di samping tingkat pengulangan (jumlah pulsa yang dipancarkan per detik), adalah dua faktor yang mempengaruhi kegunaan laser untuk aplikasi micromachining industri.

Nanosecond laser memiliki durasi pulsa sinar terpanjang dari ketiga jenis laser ini. Hal ini menciptakan kesulitan ketika micromachling metal dalam aplikasi yang sangat tepat karena durasi pulsa yang panjang menciptakan zona yang terkena panas (HAZ) di area tersebut. Panas dapat meredam bahan dasar, yang tidak dapat diterima untuk komponen tertentu.

Selama pemesinan laser nanodetik, material menyerap sinar, memanaskan, meleleh, dan menguap. Beberapa bahan yang meleleh, bagaimanapun, jatuh kembali ke benda kerja. Ini dikenal sebagai perombakan, yang mungkin harus dihapus dengan operasi finishing sekunder tergantung pada aplikasi.

Sebaliknya, laser femtosecond memiliki durasi terpendek dari tiga jenis laser. Dalam hal ini ada penyerapan sinar oleh material, transfer energi ke kisi yang memecah ikatan elemen, dan ekspansi plasma cepat. Tidak ada perombakan terbentuk karena tidak ada fase leleh. Metode penghilangan material ini dikenal sebagai ablasi dingin.

Meskipun laser femtosecond sangat akurat, mereka adalah sistem yang kompleks dan umumnya memiliki tingkat pengulangan yang rendah (biasanya hanya beberapa kilohertz), membuat mereka tidak cocok untuk pekerjaan industri.

Laser Picosecond memadukan kesederhanaan dan tingkat pengulangan tinggi laser nanodetik dengan akurasi dan “keren” operasi laser femtosecond. Laser ini dianggap laser pulsa pendek, seperti juga laser femtosecond, yang berarti tidak ada fase lelehan material. Bahan segera berubah menjadi plasma, yang menghilangkan masalah HAZ. Laser picosecond RAPID solid state dari RMPC, misalnya, memiliki durasi pulsa kurang dari 15 picosecond. Sistem ini dapat dikontrol, sehingga satu pulsa tunggal dapat menghapus hanya 10 nm material dari permukaan suatu bagian.

Pulsa pendek berarti energi dilokalisasi pada kedalaman kecil. Fakta bahwa tidak ada waktu untuk konduksi panas ke bahan benda kerja membuat laser efektif untuk mesin logam seperti baja, stainless steel, aluminium, molibdenum, kuningan, dan tembaga. Ini juga memungkinkan laser untuk mesin nonlogam seperti teflon, berlian, keramik, dan kaca tanpa microcracking atau chipping permukaannya.

Efek termal dan mekanis minimal yang terkait dengan ablasi dingin memungkinkan tingkat pengulangan yang tinggi, yang berarti tingkat ablasi tinggi (pengangkatan material). Tingkat pengulangan laser RAPID adalah 500 kHz, yang berarti tingkat ablasi untuk baja dapat mencapai 1 mm³/menit untuk laser 8 kW.

Untuk sebagian besar aplikasi micromachining, ukuran spot yang dibuat dengan laser picosecond RAPID adalah antara 4 mikron dan 50 mikron, tergantung pada fitur yang akan dikerjakan. Dalam situasi produksi, laser dapat mengebor melalui logam setebal 0,5 mm atau membuat lubang buta atau lubang untuk micromolds sedalam 0,5 mm.

Ini dapat digunakan untuk penataan permukaan dalam kisaran mikron dan penghilangan lapisan tipis pada komponen tanpa menusuk atau merusak substrat yang mendasarinya. Selain itu, laser dapat digunakan untuk “mengasah” benda kerja ke permukaan akhir yang lebih baik.

RANGKUMAN

1. Metode Operasi Manual pada Mesin Bubut CNC

a. Menghidupkan Mesin/mematikan mesin CNC

1) Pastikan arus listrik 3 phase telah terhubung.

2) Pastikan tekanan angin kompresor telah tersambung.

3) Bebaskan tombol Emergency Stop.

4) Putar saklar utama (kunci) pada posisi ON (kunci diputar ke kanan).

5) Tunggu sampai logo sistem kontrol dan versi perangkat lunak muncul muncul.

6) Tekan tombol START (hijau)

7) Tekan tombol JOG

8) Tekan tombol Machine Zero

9) Tekan tombol X Axis + (eretan menuju referensi X)

10) Tekan tombol Z Axis + (eretan menuju referensi Z)

b. Pengoperasian mesin pada mode manual (JOG)

Pengoperasian mesin pada metode JOG adalah pengoperasian mesin secara manual. Cara yang dilakukan adalah dengan mengaktifkan tombol JOG terlebih dahulu, diteruskan dengan menggerakkan pahat secara manual. Menggerakkan pahat dapat dengan menggunakan tombol axis X ataupun Z dan dapat dengan menggunakan handwheel.

c. Seting titik nol benda kerja

Setelah pahat bergerak, langkah berikutnya yaitu melakukan setting titik nol benda kerja sebagai dasar untuk memulai membuat program. Maksud proses setting ini adalah menempatkan titik nol benda kerja (W) pada ujung kanan di sumbu benda kerja.

d. Mode offset seting pahat (OFT)

Pada pembuatan benda kerja yang kompleks, biasanya menggunakan beberapa pahat dalam proses pemesinannya. Namun ada beberapa hal yang harus diperhatikan, pada proses pemasangan pahat terdapat selisih posisi ujung pahat sehingga setiap pahat tidak pada posisi yang sama ketika diputar. Untuk menghindari pergeseran pahat pada pemrograman, sistem CNC dapat melakukan perhitungan selisih posisi pahat.

2. Pengoperasian mesin mode Automatik

Pada mode AUTO ini sistem CNC mengeksekusi program CNC yang dipilihuntuk benda kerja yang telah kita tentukan. Untuk mengaktifkan mode AUTO,pencet tombol AUTO.

Diatas merupakan memahami dan menerapkan prosedur pemesinan bubut CNC yang bisa kami terangkan. Semoga bisa bermanfaat.

%20Tombol%20rapid.jpg)

%20Tombol%20pengatur%20harga%20feed.jpg)

%20Tombol%20manual%20step.jpg)